Производственный процесс маргарина, Китай.

Процесс производства маргарина

Видео со съемок:https://www.youtube.com/watch?v=Zar71w0TUzM

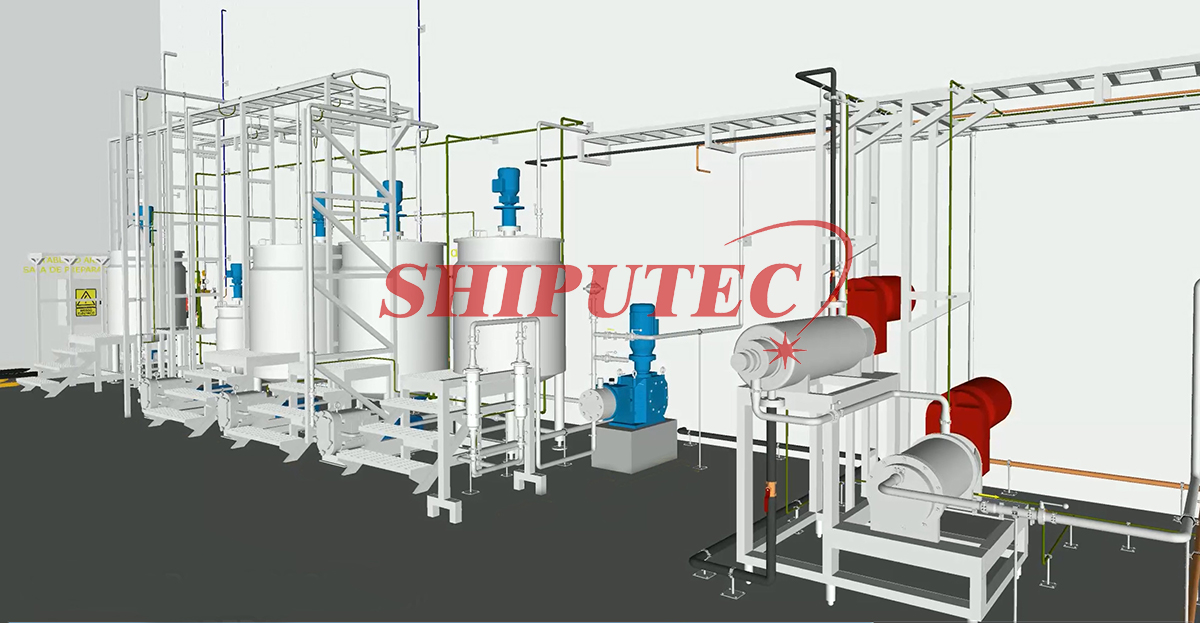

Производство маргарина включает два этапа: подготовку сырья и охлаждение и пластификацию. Основное оборудование включает в себя подготовительные резервуары, насос высокого давления, вотатор (скребковый теплообменник), роторную машину, холодильную установку, машину для розлива маргарина и т. д.

Первый процесс включает в себя смешивание масляной и водной фаз, дозирование и эмульгирование этих фаз для подготовки исходного материала для второго процесса. Последний процесс — это непрерывное охлаждение, пластификация и упаковка продукта.

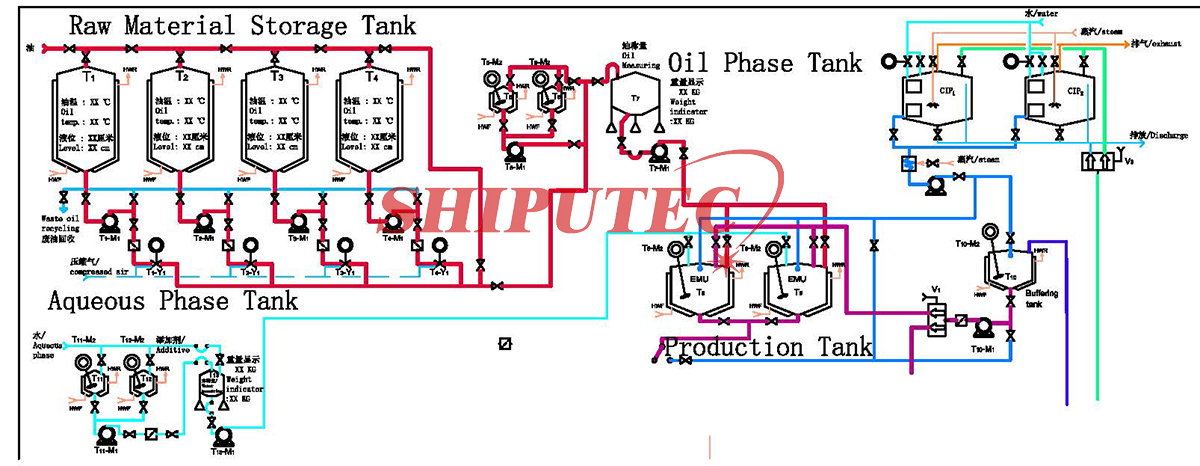

Процесс подготовки сырья для производства маргарина показан на рисунке 1:

- 1.Забродившее молоко

В некоторые рецепты маргарина добавляют молоко, и молоко после ферментации молочнокислыми бактериями может приобрести вкус, похожий на натуральные сливки, поэтому на заводе смешивают ферментированное молоко и воду.

- 2.смешивание воды

Вода и водорастворимые добавки в составе маргарина, такие как ферментированное молоко, соль, консерванты и т. д., добавляются в водную фазу смеси и дозирующий резервуар в предписанной пропорции, перемешиваются и смешиваются, так что компоненты водной фазы растворяются в однородном растворе.

- 3.смешивание масляных фаз

Сырье различных спецификаций сначала смешивают в маслосмесительном резервуаре в соответствии с заданной пропорцией, затем в масляную фазу добавляют маслорастворимые добавки, такие как эмульгатор, антиоксидант, маслорастворимый пигмент, маслорастворимая целлюлоза и т. д., в соответствии с той же пропорцией, перемешивают в дозирующем резервуаре и взбалтывают до образования однородной масляной фазы.

- 4.Эмульсия

Цель эмульгирования маргарина заключается в обеспечении равномерного и стабильного диспергирования водной фазы в масляной фазе, при этом степень диспергирования водной фазы оказывает большое влияние на качество продукта. Поскольку вкус маргарина тесно связан с размером частиц водной фазы, размножение микроорганизмов происходит в водной фазе, а размер обычных бактерий составляет 1-5 микрон, поэтому капли воды размером 10-20 микрон или меньше ограничивают размножение бактерий. Следовательно, слишком мелкое диспергирование водной фазы, слишком мелкие частицы водной фазы приведут к потере вкуса маргарина; недостаточное диспергирование, слишком крупные частицы водной фазы, приведет к порче маргарина. Взаимосвязь между степенью диспергирования водной фазы в маргарине и свойствами продукта приблизительно следующая:

| 水滴直径 Размер капли воды (微米 микрометр) | 人造奶油性质 (Вкус маргарина) |

| менее 1 (примерно 80-85% водной фазы) | Насыщенный и менее вкусный |

| 30-40 (менее 1% водной фазы) | Хороший вкус, но легко портится. |

| 1-5 (примерно 95% водной фазы) | Приятный вкус, не быстро портится. |

| 5-10 (примерно 4% водной фазы) | |

| 10-20 (примерно 1% водной фазы) |

Видно, что в процессе эмульгирования необходимо достичь определенной степени дисперсии.

Цель раздельного и равномерного смешивания водной и масляной фаз с исходной фазой заключается в обеспечении однородной консистенции всей эмульсии после эмульгирования и смешивания двух фаз масла и воды. Эмульгирование происходит при температуре 50-60 градусов, когда к отмеренному количеству масляной фазы добавляется водная фаза. При механическом перемешивании или циклическом перемешивании насосом происходит полное диспергирование водной фазы в масляной фазе и образование латекса. Однако такой латекс очень нестабилен, и остановка перемешивания может привести к расслоению масла и воды.

После доставки смешанной эмульсии проводится процесс охлаждения и пластификации, который продолжается до момента упаковки продукта.

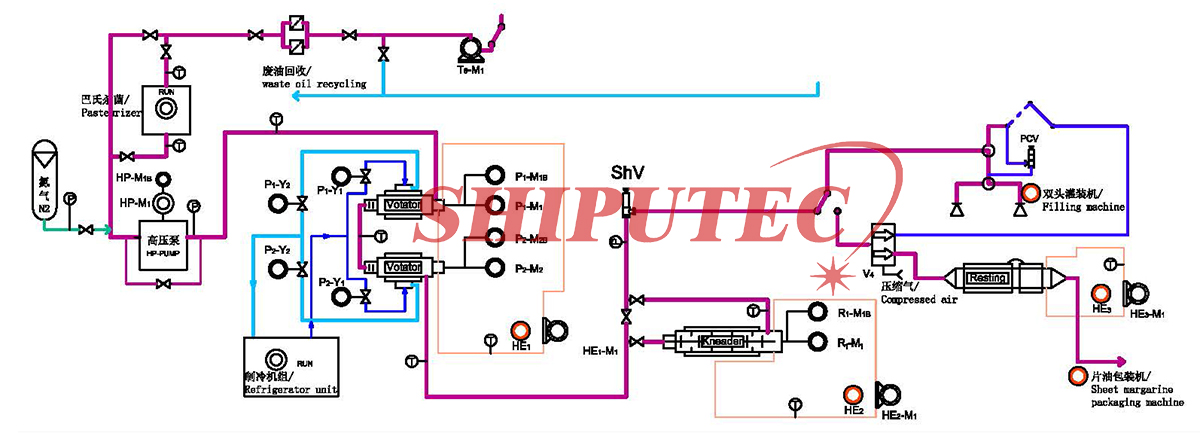

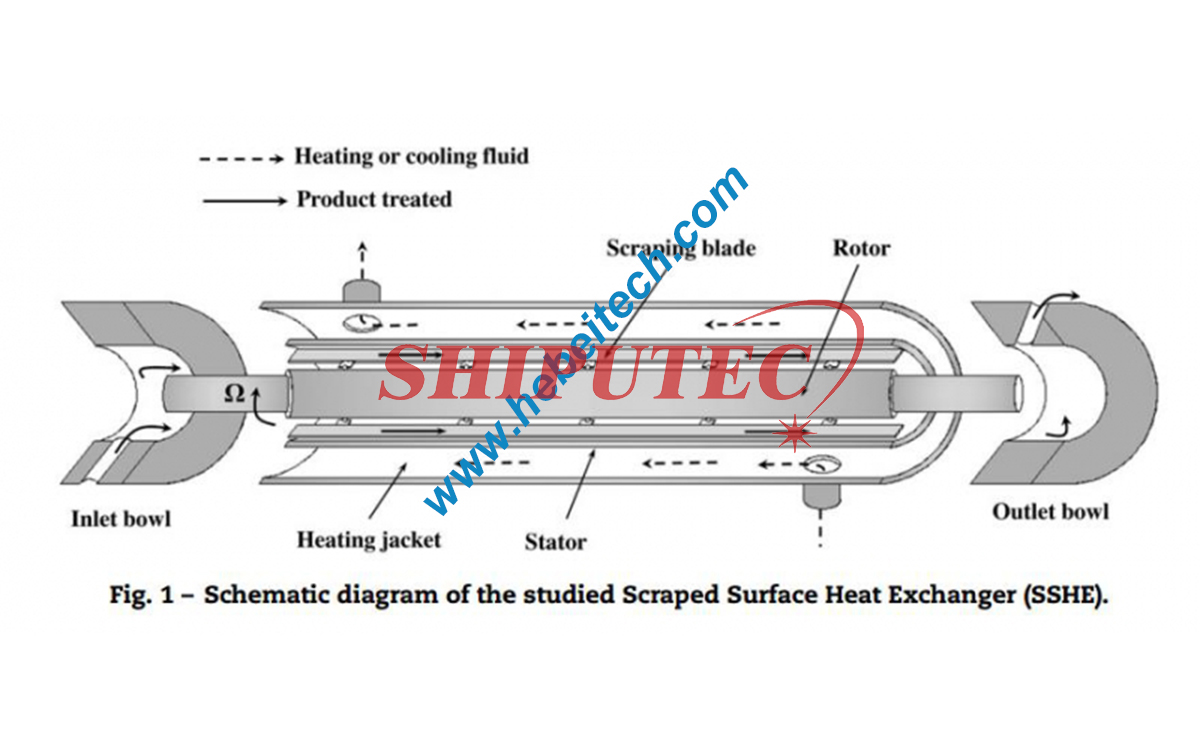

Для получения эластичного маргарина эмульсию необходимо охладить и пластифицировать. В настоящее время в основном используется закрытое устройство непрерывного охлаждения и пластификации, включающее ватотер или так называемый теплообменник со скребковой поверхностью (блок А), роторную машину или тестомесильную машину (блок С) и промежуточную трубку (блок В). Технологический процесс показан на рисунке 2:

Данный комплект оборудования обладает следующими характеристиками:

1. Герметичная непрерывная работа под высоким давлением

Предварительно смешанная эмульсия подается в цилиндр охлаждения с помощью насоса высокого давления, установленного в вотаторе. Высокое давление позволяет преодолеть сопротивление внутри установки, а также обеспечивает получение жидкой и однородной массы продукта. Закрытая конструкция предотвращает попадание воздуха и конденсацию воды, смешанной с эмульсией, что гарантирует соответствие продукта санитарным нормам и снижает потери холода.

2. Закалка и эмульгирование

Эмульсия охлаждается аммиаком или фреоном в вотаторе для быстрого охлаждения, что приводит к образованию мелких кристаллических частиц, обычно размером 1-5 микрон, благодаря чему приобретается тонкий вкус. Кроме того, скребок на вращающемся валу в вотаторе плотно соединен с внутренней стенкой цилиндра, поэтому в процессе работы скребок не только непрерывно удаляет кристаллы, прилипшие к внутренней стенке, но и обеспечивает диспергирование эмульсии для достижения требуемого эмульгирующего эффекта.

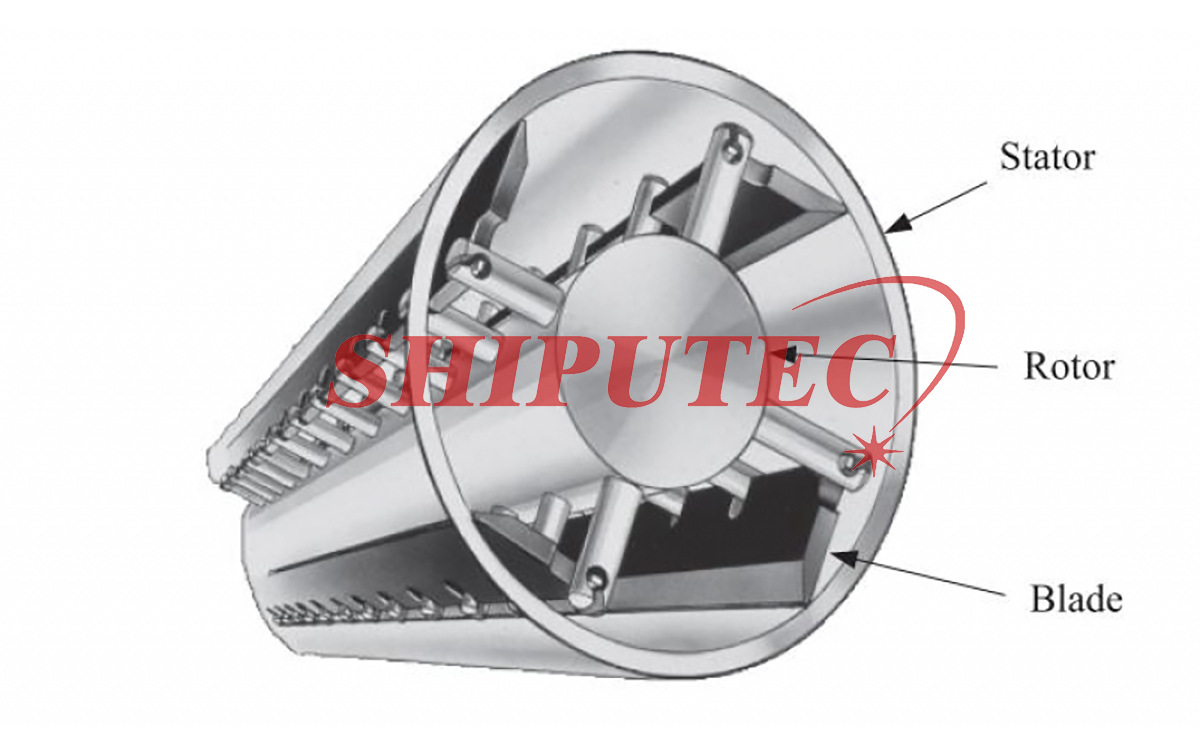

3. Замешивание и удаление загустителей (роторная машина с игольчатым ротором)

Хотя эмульсия, охлажденная в воттере, уже начала кристаллизоваться, ей еще нужно некоторое время для роста. Если позволить эмульсии кристаллизоваться в состоянии покоя, образуется сетка твердых липидных кристаллов. В результате охлажденная эмульсия образует очень твердую массу без пластичности. Поэтому, чтобы получить маргарин с определенной пластичностью, необходимо механически разрушить сетевую структуру до того, как эмульсия сформирует общую сетевую структуру, чтобы добиться эффекта уменьшения загустения. Замешивание и удаление загустителей в основном осуществляется на роторной машине.

Блок А (вотатор) фактически представляет собой скребковое охлаждающее устройство. Эмульсия подается в закрытый блок А (вотатор) с помощью насоса высокого давления. Материал проходит через канал между охлаждающим цилиндром и вращающимся валом, и температура материала быстро падает за счет охлаждения охлаждающей средой. На поверхности вала расположены два ряда скребков. Кристаллы, образовавшиеся на внутренней поверхности вотатора, соскребаются высокоскоростными вращающимися скребками, постоянно открывая новые охлаждающие поверхности и поддерживая эффективную теплопередачу. Эмульсия диспергируется под действием скребков. Когда материал проходит через блок А (вотатор), температура падает до 10-20 градусов, что ниже точки плавления масла. Хотя масло начинает кристаллизоваться, оно еще не достигло твердого состояния. В это время эмульсия находится в состоянии охлаждения и представляет собой густую жидкость.

Ось вращения блока А (вотатора) полая. Во время работы в центр оси вращения заливается горячая вода температурой 50-60 градусов, чтобы предотвратить образование кристаллов, связанных и затвердевших на оси, и их засорение.

Блок С (машина с ротором) представляет собой устройство для перемешивания и удаления загустителей, как показано на рисунке выше. На вращающемся валу установлены два ряда металлических болтов, а на внутренней стенке цилиндра — ряд неподвижных металлических болтов, которые расположены в шахматном порядке относительно металлических болтов на валу и не касаются друг друга. При вращении вала с высокой скоростью металлические болты на валу проходят зазор между неподвижными металлическими болтами, и материал полностью перемешивается. Под действием этого процесса происходит рост кристаллов, разрушение кристаллической сетки, образование прерывистых кристаллов, снижение консистенции и повышение пластичности.

Блок C (роторный экструзионный станок) оказывает сильное перемешивающее воздействие только в очень холодную ночь, поэтому ему требуется только поддержание температуры, охлаждение не требуется. Поскольку выделяется тепло кристаллизации (около 50 ккал/кг) и тепло, выделяемое при трении во время перемешивания, температура на выходе из блока C (роторного экструзионного станка) выше температуры подачи. В это время кристаллизация завершена примерно на 70%, но продукт все еще мягкий. Конечный продукт выпускается через экструзионный клапан и через некоторое время затвердевает.

После того, как маргарин поступает из установки С (роторной машины), его необходимо подвергнуть термической обработке при определенной температуре. Обычно продукт выдерживают при температуре на 10 градусов ниже точки плавления более 48 часов. Эта обработка называется созреванием. Готовый продукт можно сразу отправлять на пищеперерабатывающий завод для использования.

Ввод объекта в эксплуатацию